Planta completa de peletizado

Si desea instalar una planta de peletizado de biomasa o una línea completa de peletización de madera, consulte con nosotros. Henan Kingman diseña, fabrica e instala plantas completas de peletizado de biomasa y líneas completas para la peletización de madera. Podemos ofrecerle una solución homogénea y compacta desde el acondicionamiento de la materia prima hasta el embolsado final de los pellets.

ORGANIGRAMA DE LA PLANTA COMPLETA DE PELETIZADO DE MADERA

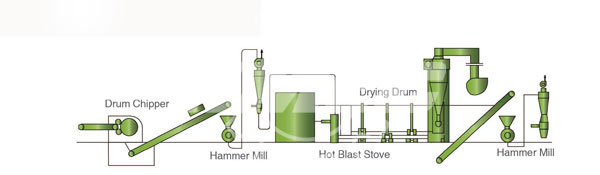

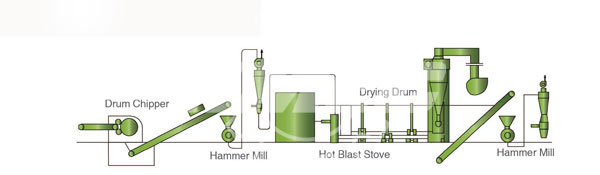

Proceso de pretratamiento

De izquierda a derecha, incluye una astilladora de tambor, dos molinos de martillos (el segundo ubicado al final del proceso), una estufa de aire caliente y una secadora de tambor.

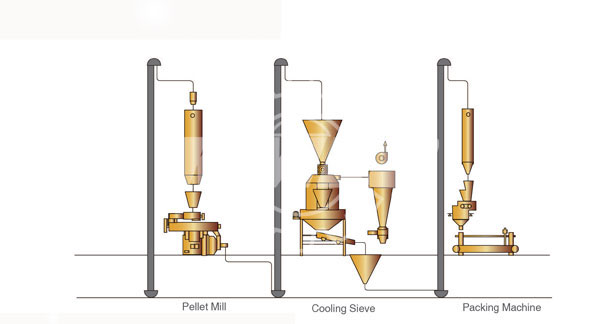

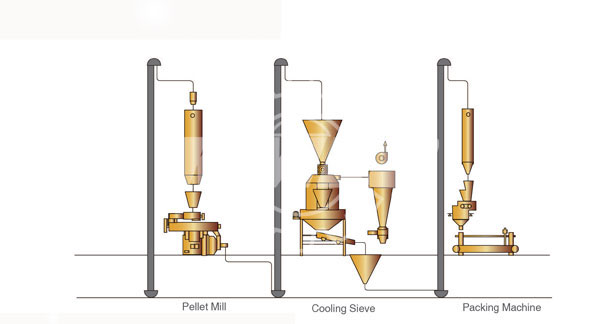

Planta de peletización pequeña

De izquierda a derecha, incluye peletizadora, tamiz de refrigeración y máquina de envasado.

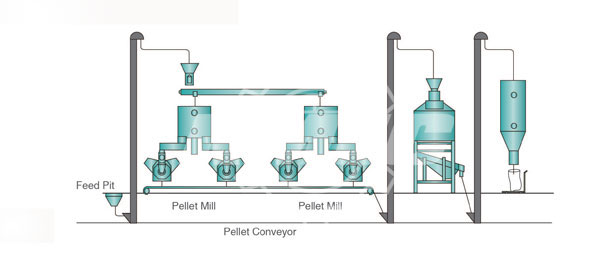

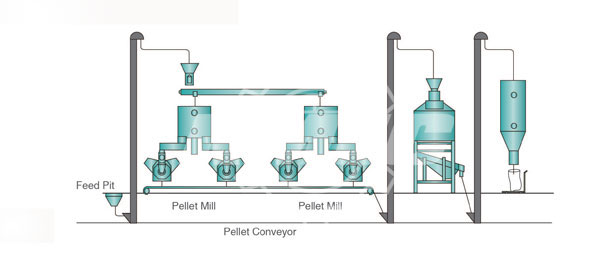

Planta de peletización a gran escala

De izquierda a derecha, consta de un alimentador de material, dos peletizadoras y una cinta transportadora de pellets.

Vídeo de la línea completa de peletización

El peletizado es el proceso de conversión de desechos en combustible sólido. Los pellets se utilizan para combustión térmica. Los pellets de madera se utilizan después para la combustión térmica, y constituyen uno de los productos más comunes derivados de la peletización. Pueden fabricarse a partir de cualquier tipo de residuo agro-forestal: cáscaras de cacahuete, bagazos de caña de azúcar, cáscaras o tallos de azúcar, serrín, cascarillas de café, paja de arrozales, tallos de girasol, tallos de algodón, desechos de tabaco, tallos de mostaza, desechos de yute, polvo de bambú, desechos de té, paja de trigo, cáscaras de palma, cáscaras de soja, residuos de coco, cascarillas de arroz, desechos forestales, astillas de madera y otros desechos agrícolas. El contenido en humedad debe ser menor del 12% y, el tamaño del grano, de menos de 5*5 mm.

(1) Proceso de trituración:

Cuando el espesor de la madera es >10 mm, y >50 * 50 mm (largo * ancho), el triturador de madera debe reducir el tamaño antes de enviar la materia al molino de martillo (triturador) a fin de obtener un diámetro de menos de 3 mm.

(2) Proceso de secado:

El contenido en humedad más adecuado para la peletización es alrededor del 13-15%. Nuestra secadora rotatoria puede reducir el contenido en humedad del 60% al 10%. El calentador puede alimentarse con serrín, astillas o carbón para ahorrar en consumo eléctrico.

Nuestra secadora rotatoria está especialmente diseñada para ahorrar energía. La parte exterior de la misma se halla recubierta con una lámina de algodón especial para aislar el calor.

(3) Proceso de peletización:

La peletizadora o molino de pellets de madera KMPM, el núcleo de la línea completa, tiene las siguientes características:

(4) Proceso de enfriamiento:

Tras la peletización, la temperatura del pellet de madera es de unos 60-80 ºC, con un contenido en humedad del 15%, por lo que es necesario emplear un ventilador que reduzca la humedad de los pellets en un 3-4%, lo cual hace que sean más fácilmente almacenados.

Algunos clientes extranjeros han señalado que en los climas húmedos, el contenido de humedad debe reducirse al 7-8%. Para satisfacer las necesidades de estos clientes hemos desarrollado un nuevo enfriador estabilizador combinado.

(5) Proceso de envasado:

Tras el enfriamiento, hay que proteger al pellet de madera de la humedad y demás condiciones ambientales. Para ello está el proceso de envasado, que lleva a cabo de forma eficaz nuestra máquina de envasado semi-automática.

Por lo general, la mayoría de los clientes solicitan una báscula pequeña para la máquina de envasado con auto-cierre y otra más grande para la semi-automática. Para la primera, el peso medio es de 15-25 kg por bolsa y, para la segunda, de 800 ó 1.000 kg, modificables según las necesidades del cliente.

Nota: En el proceso de la planta de pellets de madera completa, el filtrado de polvo constituye una actividade clave. Para este propósito ofrecemos el aspirador de polvo común (o ciclón) y el filtro de polvo por impulso. Para sistemas de evacuación de aire recomendamos el aspirador de polvo de película de agua para conseguir el ambiente más limpio durante el proceso de secado y enfriamiento (ambos procesos generan una gran cantidad de polvo).

ORGANIGRAMA DE LA PLANTA COMPLETA DE PELETIZADO DE MADERA

Proceso de pretratamiento

De izquierda a derecha, incluye una astilladora de tambor, dos molinos de martillos (el segundo ubicado al final del proceso), una estufa de aire caliente y una secadora de tambor.

Planta de peletización pequeña

De izquierda a derecha, incluye peletizadora, tamiz de refrigeración y máquina de envasado.

Planta de peletización a gran escala

De izquierda a derecha, consta de un alimentador de material, dos peletizadoras y una cinta transportadora de pellets.

Vídeo de la línea completa de peletización

El peletizado es el proceso de conversión de desechos en combustible sólido. Los pellets se utilizan para combustión térmica. Los pellets de madera se utilizan después para la combustión térmica, y constituyen uno de los productos más comunes derivados de la peletización. Pueden fabricarse a partir de cualquier tipo de residuo agro-forestal: cáscaras de cacahuete, bagazos de caña de azúcar, cáscaras o tallos de azúcar, serrín, cascarillas de café, paja de arrozales, tallos de girasol, tallos de algodón, desechos de tabaco, tallos de mostaza, desechos de yute, polvo de bambú, desechos de té, paja de trigo, cáscaras de palma, cáscaras de soja, residuos de coco, cascarillas de arroz, desechos forestales, astillas de madera y otros desechos agrícolas. El contenido en humedad debe ser menor del 12% y, el tamaño del grano, de menos de 5*5 mm.

(1) Proceso de trituración:

Cuando el espesor de la madera es >10 mm, y >50 * 50 mm (largo * ancho), el triturador de madera debe reducir el tamaño antes de enviar la materia al molino de martillo (triturador) a fin de obtener un diámetro de menos de 3 mm.

(2) Proceso de secado:

El contenido en humedad más adecuado para la peletización es alrededor del 13-15%. Nuestra secadora rotatoria puede reducir el contenido en humedad del 60% al 10%. El calentador puede alimentarse con serrín, astillas o carbón para ahorrar en consumo eléctrico.

Nuestra secadora rotatoria está especialmente diseñada para ahorrar energía. La parte exterior de la misma se halla recubierta con una lámina de algodón especial para aislar el calor.

(3) Proceso de peletización:

La peletizadora o molino de pellets de madera KMPM, el núcleo de la línea completa, tiene las siguientes características:

1. El sistema de lubricación para molinos de pellets de madera se compone de un sistema de seguimiento e inspección controlado por un micro-ordenador. Cuando la temperatura de los cojinetes excede la habitual, el micro-ordenador pondrá en funcionamiento el sistema de auto-lubricación, asegurando por tanto el funcionamiento suave de los rodillos. También existe la opción de lubricar manualmente.

2. El engranaje es un mecanismo de transmisión muy preciso. Los cojinetes proceden de SFK, en Suecia. El troquel de anillo se basa en un método de sujeción de aro que aumenta la velocidad de descarga en comparación con el anterior método de pernos de sujeción. Como resultado, la capacidad es un 10-15% más elevada que la de la estructura de transmisión por correa.

3. Tanto el troquel de anillo como el rodillo del molino de pellets de madera han sido fabricados con acero aleado. El proceso de tratamiento de calor es diferente del de otros fabricantes domésticos por el hecho de que el tratamiento de carburación aumenta el grosor del recubrimiento endurecedor en 2 mm, lo cual mejora las propiedades anti-abrasión del troquel de anillo y el rodillo en un factor de 10, lo que deriva en un gran ahorro en costes de repuestos.

2. El engranaje es un mecanismo de transmisión muy preciso. Los cojinetes proceden de SFK, en Suecia. El troquel de anillo se basa en un método de sujeción de aro que aumenta la velocidad de descarga en comparación con el anterior método de pernos de sujeción. Como resultado, la capacidad es un 10-15% más elevada que la de la estructura de transmisión por correa.

3. Tanto el troquel de anillo como el rodillo del molino de pellets de madera han sido fabricados con acero aleado. El proceso de tratamiento de calor es diferente del de otros fabricantes domésticos por el hecho de que el tratamiento de carburación aumenta el grosor del recubrimiento endurecedor en 2 mm, lo cual mejora las propiedades anti-abrasión del troquel de anillo y el rodillo en un factor de 10, lo que deriva en un gran ahorro en costes de repuestos.

(4) Proceso de enfriamiento:

Tras la peletización, la temperatura del pellet de madera es de unos 60-80 ºC, con un contenido en humedad del 15%, por lo que es necesario emplear un ventilador que reduzca la humedad de los pellets en un 3-4%, lo cual hace que sean más fácilmente almacenados.

Algunos clientes extranjeros han señalado que en los climas húmedos, el contenido de humedad debe reducirse al 7-8%. Para satisfacer las necesidades de estos clientes hemos desarrollado un nuevo enfriador estabilizador combinado.

(5) Proceso de envasado:

Tras el enfriamiento, hay que proteger al pellet de madera de la humedad y demás condiciones ambientales. Para ello está el proceso de envasado, que lleva a cabo de forma eficaz nuestra máquina de envasado semi-automática.

Por lo general, la mayoría de los clientes solicitan una báscula pequeña para la máquina de envasado con auto-cierre y otra más grande para la semi-automática. Para la primera, el peso medio es de 15-25 kg por bolsa y, para la segunda, de 800 ó 1.000 kg, modificables según las necesidades del cliente.

Nota: En el proceso de la planta de pellets de madera completa, el filtrado de polvo constituye una actividade clave. Para este propósito ofrecemos el aspirador de polvo común (o ciclón) y el filtro de polvo por impulso. Para sistemas de evacuación de aire recomendamos el aspirador de polvo de película de agua para conseguir el ambiente más limpio durante el proceso de secado y enfriamiento (ambos procesos generan una gran cantidad de polvo).

Productos

- Molino de martillos

- Estufas de pellets y chimeneas

- Colector de polvo

- Sistema de control PLC

- Planta de pellets de madera

- Rodillos y matrices para peletizadoras

- Horno de combustible sólido

- Astilladora de tambor

- Planta completa de peletizado

- Enfriador de pellets

- Separador magnético

- Transportadores y elevadores

- Ensacadora de pellets

- Caldera de vapor de biomasa

- Molino de pellets

- Molino de martillos con motor eléctrico y diésel

- Secador de tambor rotatorio

- Peletizadora de biomasa con matriz anular

English

English Français

Français Русский

Русский